Collecteur hydraulique remodelé pour la fabrication additive

La fabrication additive (AM) est tout à fait adaptée à la conception et à la fabrication de collecteurs en raison de sa capacité à construire des formes internes et des voies de passage.

Renishaw a aidé l’un de ses clients à remodeler son collecteur hydraulique actuel avec la fabrication additive à l'esprit. Le principal objectif du projet était de réduire la masse de la pièce tout en conservant sa robustesse. En raison de la liberté de conception croissante associée à la fabrication additive, une possibilité d'accroître l'efficacité des voies d’écoulement a également été identifiée.

Qu'est-ce qu'un collecteur hydraulique ?

Un collecteur hydraulique dirige le flux de liquide dans un système hydraulique en reliant les vannes, les pompes et les vérins. Il permet à l'ingénieur de conception de gérer le fonctionnement d'un circuit hydraulique tout en rassemblant les pièces dans un boîtier compact.

Fabrication traditionnelle de collecteurs hydrauliques

Traditionnellement, les collecteurs hydrauliques sont fabriqués à partir d'un alliage d'aluminium ou d’un bloc en acier inoxydable qui a été coupé et usiné à la taille, suivi d’un perçage pour créer des voies d’écoulement. Un outillage spécialisé est souvent nécessaire en raison de la complexité du perçage requis. Les passages nécessitent des obturateurs afin de bien diriger l’écoulement dans le système.

La nature du procédé de fabrication implique des jonctions angulaires abruptes entre les voies d’écoulement pouvant provoquer une séparation du flux et/ou une stagnation - important facteur de perte d’efficacité.

Les collecteurs en alliage d'aluminium sont généralement moins coûteux en raison de coûts matières plus faibles et d’une facilité d'usinage, ils peuvent toutefois être moins résistants à l'abrasion, et ainsi toute particule détachée dans le flux risque d’abraser la surface et d’augmenter l'usure. Pour cette raison, les collecteurs en acier inoxydable sont parfois préférables, toutefois en raison de la plus forte densité et de la dureté de l'acier inoxydable par rapport aux alliages aluminium, ils impliquent une augmentation importante du poids et un coût additionnel d'usinage.

Avantages de l’AM pour la conception et la fabrication de collecteurs hydrauliques :

- Des voies d'écoulement optimisées pour un meilleur fonctionnement de la pièce

- Capacité d’utiliser pleinement la mécanique des fluides numériques (MFN) pour faciliter le procédé de conception

- Diminution des exigences en termes de bridages

- Exigence minimale pour les structures de support amovible

- Une diminution significative du poids est possible

- Aucune exigence pour les passages d'extraction de bloc

- Avec une pleine liberté de conception, un collecteur peut être conçu pour être placé dans un volume très restreint

Les avantages directs pour le client :

- Réduction de masse allant jusqu'à 79 %

- Construction monobloc, moins de risques de défauts

- Itérations de conception et de développement rapides

- Compatibilité avec la conception existante

- Amélioration de l'efficacité du flux jusqu'à 60 %

Remodelage pour AM - portée de la conception

La fabrication additive permet une plus grande liberté de conception, de sorte que la géométrie de la pièce peut être adaptée pour l’AM afin de réduire la masse matérielle et d’améliorer sa fonctionnalité, dans le même espace. Renishaw avait reçu certaines lignes directrices de conception et de fonctionnement du client qui devaient être prises en considération lors du remodelage de la pièce :

Géométrie

- Ports de connexion définis

- Diamètres intérieurs des voies d'écoulement

- Épaisseurs de paroi des voies d'écoulement

- Points de fixation et interfaces

Fonction

L'exigence principale du client était la réduction de poids, tout en conservant sa rigidité et sa fonctionnalité. Les ingénieurs en conception de Renishaw ont également perçu la portée d’une nouvelle conception en AM pour améliorer l'efficacité des voies d’écoulement dans le système.

Première itération de conception

La première étape était de dé-construire la pièce avec juste les voies de passage essentielles qui permettent le fonctionnement du collecteur hydraulique. Les voies d'écoulement de la conception à perçage transversal d'origine ont été extraites au moyen d’un logiciel de CAO, et toute les zones perforées non indispensables au chemin d'écoulement ont été supprimées, laissant le réseau de canalisation clé.

Chaque circuit hydraulique a ensuite été réduit et simplifié en préparation pour l’analyse de mécanique des fluides numériques (MFN) par morceau, à l'aide du système de simulation de flux SOLIDWORKS.

Ensuite, les voies d'écoulement ont été optimisées après détermination des zones de séparation de flux et de stagnation découlant de l'analyse MFN.

L'épaisseur de paroi est ensuite générée. Dans le cas présent en fonction des spécifications du client, mais cela pourrait également être effectué en utilisant le modèle de contrainte de l'analyse par éléments finis (AEF) basé sur les relevés de pression pris au cours de l'analyse MFN.

Enfin, les structures de support permanent ont été conçues et ajoutées dans la géométrie CAO, créant une structure autoportante efficace. Les structures de support sont généralement ajoutées à une géométrie finale après le processus de conception de la pièce afin d'ancrer l'objet sur la plaque de base et de dissiper la chaleur - toutefois intégrer le support dans la conception de la pièce permet de réduire les déchets matériels potentiels associés aux structures d'ancrage ou de support amovibles.

La première itération de conception a entraîné une réduction volumique de 52 % par rapport au collecteur d'origine, ainsi qu'une amélioration de l'efficacité du flux atteignant 60 %.

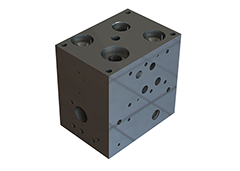

Collecteur hydraulique d’origine. Les voies d'écoulement sont percées en croix et raccordées pour diriger le flux.

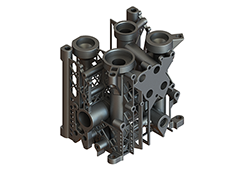

Géométrie de la première itération. Les voies d'écoulement ont été extraites, optimisées et les épaisseurs de paroi appliquées. Les structures de support servent à maintenir les voies d'écoulement en place et à brancher les points de fixation.

Section de voie d’écoulement extraite soulignant les jonctions abruptes.

Exemple d’analyse MFN soulignant les zones d'écoulement perturbé.

Section de voie d'écoulement générée après l’analyse MFN ; la gravité des angles a été réduite pour optimiser le flux.

Géométrie de la seconde itération. Les passages d'extraction de bloc ont été supprimés et les structures de support retravaillées pour une meilleure raideur et rigidité.

Seconde itération de conception

La première itération a été construite chez Renishaw et évaluée par le client qui a examiné la nouvelle géométrie dans le cadre de sa fonction en tant que collecteur hydraulique ; le collecteur d’origine est conçu pour être utilisé de façon modulaire, avec plusieurs unités installées en série. Les collecteurs hydrauliques individuels ont de temps à autre besoin d'être extraits de la ligne pour l’entretien ; impliquant la nécessité d'inclure des passages « d’extraction de bloc » filetés.

Les caractéristiques de la première itération pour la géométrie AM étaient qu’un ingénieur puisse extraire le collecteur manuellement sans l'utilisation d'outils, supprimant ainsi la nécessité de passages d'extraction de bloc. Tandis que le retrait de ces passages d'extraction de bloc du modèle CAO a immédiatement interrompu le réseau complexe des structures autoporteuses, cet élément a été perçu comme une occasion de re-développer la conception.

Il avait été suggéré que l'itération 1 puisse être soumise à la flexion, à la déformation par torsion et/ou aux vibrations pendant l'usinage en raison du volume matière maintenant réduit par rapport à un bloc solide. Tout en augmentant sa rigidité, la nouvelle conception a résulté en un collecteur final de seulement 21 % du volume de l'original.

Cette importante réduction de volume a alors ouvert la possibilité de produire l'itération 2 avec un acier inoxydable 316L plus souhaitable. Il en est résulté une nette diminution de poids de 37 % même dans un matériau doté d’une densité plus élevée (8 g/cm3 pour l'acier inoxydable et < 3 g/cm3 pour l'alliage d'aluminium)

Récapitulatif des résultats

| Phase de conception | Matériaux | Volume (cm3) | Masse (kg) |

| Collecteur hydraulique d’origine | Alliage aluminium | 9600 | 25,6 |

| Conception pour AM 1er itération | Alliage aluminium | 4650 (-52%) | 12,3 |

| Conception pour AM 2e itération | Acier inoxydable 316L | 2040 (-79%) | 16,3 |

Travailler avec Renishaw

Chez Renishaw, nous avons conscience que dans le but d'obtenir les meilleures pièces possibles avec un processus de fabrication additive, l'utilisateur doit concevoir que toute conception pour AM dispose d’un niveau supérieur de liberté par rapport aux techniques traditionnelles de fabrication telles que l'usinage soustractif et le moulage. Nous fournissons de la formation et une assistante de conception pour le procédé, même après l'achat d'un système AM.

Pour les entreprises qui envisagent l'intégration de la fabrication additive dans leurs procédés de production, nos centres de solutions globales en constituent la porte d'entrée.

Les centres de solutions Renishaw offrent des environnements de développement sécurisés où les clients peuvent acquérir des connaissances et gagner en confiance dans la technologie AM. Ils seront équipés des systèmes AM de pointe et dotés de techniciens compétents pour permettre un accès rapide au déploiement de la technologie, et cela à des coûts prévisibles fixes.

Plus d’informations

Contactez votre revendeur Renishaw local pour en savoir plus sur nos centres de solutions de fabrication additive (AM).