Un VTT imprimé en 3D que vous pouvez acheter dès aujourd'hui !

La demande en bicyclettes haute spécification a explosé ces dernières années, les professionnels et les « amateurs éclairés » recherchant un plus en terme de performance. Dans le cas des VTT, les fabricants ont été amenés à déployer des matériaux de pointe et des techniques de construction issue de l'aéronautique et de la Formule 1 ainsi que des modèles de suspension de plus en plus sophistiqués. Les cyclistes ne rechignant pas à la dépense peuvent, quant à eux, disposer de cadres personnalisés qui répondent parfaitement à leur anatomie et à leur style de course.

Et dans ce domaine on retrouve désormais les nouvelles technologies de production - la fabrication additive (AM), également connue sous l'appellation d'impression 3D. Grâce à sa capacité inédite à construire des composants complexes, délicats et personnalisés, l'AM constitue un nouveau moyen pour créer sur mesure des bicyclettes très techniques.

Avant d'aborder les tout derniers développements, revenons sur un peu d'histoire (récente)...

Cadre en titane Empire Cycles

La percée de Renishaw dans la fabrication additive de bicyclettes a débuté chez Empire Cycles, une entreprise avec laquelle nous avons mis au point le premier cadre de bicyclette au monde imprimé en 3D en titane que nous avons présenté en 2013.

Il comporte une structure de tubes reliés en une structure rigide qui est à la fois plus légère et plus robuste que la conception en aluminium moulé dont il était issu.

Nouveau cadre de VTT sur mesure en titane et carbone sur le nouveau R160 de Robot Bike Co

Une nouvelle entreprise est désormais allée encore plus loin en combinant une technologie de pointe et une anthropométrie afin de créer un cadre de VTT sur mesure hautement technique.

Le VTT R160 comporte une construction inédite employant des pattes en titane réalisées en fabrication additive, une tubulure en fibre de carbone et un concept d'assemblage à double recouvrement. Doté de passages de câbles internes, la conception du cadre comporte aussi une structure de suspension arrière complète, exclusivement conçue par Dave Weagle ainsi que des tubes avant, selle et supérieur.

La plupart des VTT haut de gamme sont réalisés en fibres de carbone mais seules quelques tailles différentes peuvent être produites en raison du coût élevé de l'outillage. En revanche, la souplesse de la fabrication additive dans la production de pièces personnalisées signifie que chaque cadre R160 peut être réalisé suivant les mesures et spécifications de chaque client. Le cadre peut être constamment amélioré à mesure que de nouvelles technologies apparaissent puisque le processus de production n'est pas limité par un moule.

Conception de VTT par fabrication additive

La conception innovante de cadre de VTT de Robot Bike Co est le résultat d'une collaboration avec Altair, HiETA Technologies et Renishaw. Chaque partenaire a apporté son savoir-faire spécifique au projet.

Robot Bike Co

Robot Bike Co a mis au point le concept de VTT et travaillé avec Dave Weagle pour créer la suspension dw6 inédite avec son rapport de levier progressif. La capacité de personnalisation de la fabrication additive permet un ajustement individuel de tous les aspects des performances de suspension – caractéristiques de conduite, adhérence, pédalage – suivant les préférences du cycliste.

Altair

Altair a déployé son puissant jeu d'outils d'ingénierie assistée par ordinateur pour effectuer une optimisation topologique des pattes. Cette opération consiste à analyser les charges auxquelles les pattes doivent résister et à modifier leur forme et épaisseur de paroi pour que la matière soit uniquement placée là où son usage est effectif. Ceci a pour effet de minimiser le poids du cadre tout en maintenant les performances.

HiETA

L'entreprise HiETA a une grande expérience dans la conception pour la fabrication additive, et elle a créé un modèle CAO 3D paramétrique permettant une personnalisation rapide suivant chaque cycliste. Ceci implique d'optimiser les 11 pattes en titane et les 8 tubes en carbone pour créer un ensemble inédit de modèles solides pour chaque client. Ce configurateur sophistiqué fonctionne en arrière-plan du site web de Robot Bike Co et réalise sa tâche en tout juste 20 secondes.

Le rôle de Renishaw a été de convertir ces modèles CAO inédits en pièces finies.

Construction des pattes en titane

Les pattes en titane sont produites par le procédé Renishaw de fusion laser sélective – une technologie de fabrication additive capable de produire des composants directement à partir d'une géométrie CAO au moyen de poudres métalliques fines.

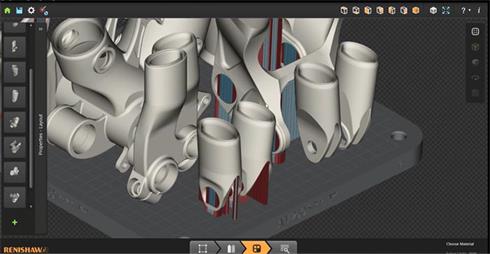

Ces pattes sont fabriquées au nouveau Centre de solutions de fabrication additive implanté à Stone au Royaume-Uni, dans le comté de Staffordshire. Le procédé de production commence par des géométries CAO sur mesure personnalisées pour chaque client. Elles sont importées dans QuantAM, le logiciel de préparation de fichiers de Renishaw, lequel permet de sélectionner l'orientation optimale de chaque pièce et de spécifier les structures de support nécessaires pour réussir le modèle. Les onze pattes sont regroupées pour être produites en un seul modèle. La géométrie CAO combinée est alors tranchée en plus de 2500 couches d'une épaisseur de 60 micromètres chacune. Enfin, le logiciel QuantAM définit les trajectoires de balayage qui serviront à fondre la poudre de titane pour produire chaque couche.

Le procédé de construction est effectué sur la machine à fusion laser AM250. Un laser de 200 W ciblé sur un lit de poudre le fond en une structure totalement dense et extrêmement robuste. Ce procédé de fusion est réalisé sous atmosphère inerte d'argon afin de garantir la pureté de l'alliage de titane et d'optimiser la résistance et la durabilité. Au cours des prochains mois, la production sera transférée au nouveau système RenAM 500M de Renishaw doté d'un laser plus puissant (500 W) et d'un système intégré de recirculation et tamisage de la poudre.

Le plateau de production avec les onze pattes fixées est ensuite retiré de la machine de fusion laser et soumis à un traitement thermique toujours sous Argon. Certaines pattes exigent un usinage de finition pour produire des caractéristiques précises de portée. Les procédés d'usinage sont configurés et gérés au moyen de systèmes de palpage sur machine.

Le procédé de production des pattes se conclut par une inspection sur une machine à mesurer tridimensionnelle.

Résumé

Robot Bike Co illustre parfaitement la "technologie de rupture" qu'apporte la fabrication additive dans la création de solutions sur mesure hautement techniques et dans la définition de nouveaux modèles de gestion. Ce projet est caractéristique de notre démarche "Centres de solutions" au sein desquels nous collaborons étroitement avec nos clients et partenaires technologiques. Notre objectif est en effet de créer des produits novateurs qui minimisent les coûts de production et maximisent les performances réalisables avec un procédé de fabrication additive.