L’impression 3D métallique repousse les limites de la catégorie Moto2™ grâce à une innovation de défi

Dans le monde surboosté des courses motocyclistes, les évolutions techniques peuvent avoir un impact déterminant. L’équipe Moto2 TransFIORmers, récemment victorieuse en course, utilise une technologie de fabrication additive de pointe (impression 3D métallique) dans son système de suspension avant peu conventionnel pour bénéficier d’un avantage significatif sur la concurrence.

Contexte

Les motos qui participent au championnat du monde de course motocycliste sont particulières, car elles ne sont pas destinées au grand public et ne peuvent pas être utilisées sur route. Comme les prototypes de vélos de course, elles sont personnalisées pour évincer les concurrents et maximiser les performances sur piste.

La Moto2, la deuxième des trois catégories de course motocycliste, a été créée en 2010. Le moteur officiel est un moteur de série à quatre temps de 600 cm3, actuellement fourni par Honda. L’équipe française de Moto2 TransFIORmers, basée à Périgueux, dans le sud-ouest de la France, a révolutionné la conception de sa suspension avant afin de rester en avance.

L’équipe TransFIORmers, menée par l’ancien pilote de la catégorie 250 cm3, Christian Boudinot, a développé un système de suspension non conventionnel inspiré du travail précurseur du légendaire concepteur français de motos, Claude Fior.

Fior, ancien ami et mentor de Boudinot, a mis en évidence les gains obtenus en isolant la suspension avant des forces de direction. En résolvant les problèmes liés à la plongée au freinage, la conception permet de retarder le freinage en virage et d’accélérer plus rapidement en sortie.

Au lieu d’utiliser une fourche avant avec une suspension télescopique classique, la moto TransFIORmers utilise un système de suspension avant avec une fourche rigide séparée du châssis au moyen de deux triangles oscillants.

Pour améliorer encore davantage le développement de sa conception innovante, TransFIORmers a contacté I3D Concept, expert mondial en techniques de conception et de fabrication additives métalliques.

À l’aide d’un système de fabrication additive AM250 Renishaw, I3D Concept a travaillé en partenariat avec l’équipe TransFIORmers pour optimiser la conception d’un des deux triangles oscillants : le triangle supérieur qui relie la fourche avant au châssis, pièce essentielle au pilotage de la moto.

Défis

Lors du développement de nouveaux composants dans la conception d’une moto de course Moto2, la réduction du poids est une priorité absolue. En particulier, la réduction de la masse non suspendue de la moto est un facteur déterminant. Plus cette masse est faible, mieux la suspension fonctionne en terme de gestion des vibrations et de réponse au freinage et à l’accélération.

La vitesse de re-conception d’un nouveau composant ainsi que le temps de re-fabrication, sont deux paramètres tout aussi importants. Atteindre la perfection dans un environnement extrêmement compétitif demande une itération rapide et précise des composants.

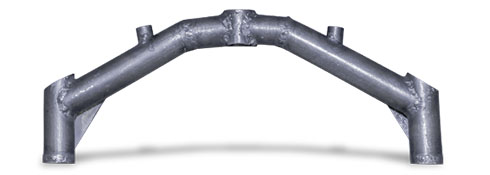

Composant d’origine constitué de douze pièces

Dans un environnement extrêmement fiable, la résistance mécanique est également une considération primordiale. Les triangles oscillants de la moto TransFIORmers doivent assurer la meilleure rigidité possible, tout en gérant la force de direction dynamique à des niveaux significatifs.

Selon Jérôme Aldeguer, de l’équipe TransFIORmers, « l’amélioration des performances globales des motos passe par un allègement de tous les composants situés derrière les amortisseurs. Une optimisation insuffisante du poids des composants peut avoir des effets négatifs sur les vibrations, le freinage et l’accélération, donc la réduction du poids est vraiment une priorité ».

La réduction de poids obtenue grâce à l'impression 3D métallique du triangle oscillant nous a permis de contourner le phénomène classique de transfert de poids ainsi que les problèmes liés à la plongée au freinage. De plus, cela nous a permis de concevoir une pièce non seulement plus légère, mais aussi beaucoup plus rigide.

TransFIORmers (France)

Solution

Les triangles oscillants de TransFIORmers étaient initialement fabriqués à la main en acier et étaient constitués de 12 pièces usinées séparément puis soudées. I3D Concept a amélioré l’ensemble en concevant un composant en un seul bloc, ce qui s’est traduit par une forte diminution de la durée d’assemblage.

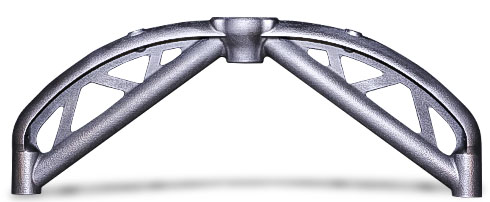

La société a produit le triangle oscillant métallique imprimé en 3D au moyen d’un système de fabrication additive AM250 de Renishaw. Initialement conçu en acier inoxydable, le composant est finalement fabriqué en titane, matériau plus léger.

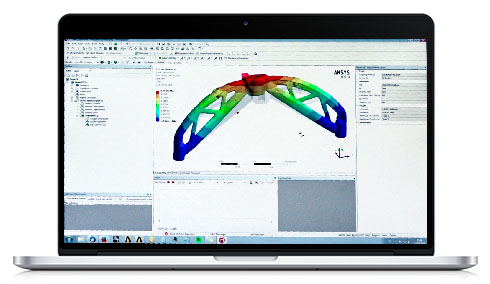

La nouvelle conception 3D du composant repose essentiellement sur un procédé itératif d’optimisation topologique qui a permis d’améliorer successivement la disposition du triangle dans le logiciel. Et ceci en respectant les fortes contraintes d’encombrement afin de résister à un ensemble de conditions de charge prédéfinies sur la fourche avant.

Les triangles oscillants dans un logiciel CAO

Après validation de la conception finale des composants au moyen d’un logiciel de CAO numérique, le fichier de préparation de fabrication est finalisé hors ligne avant d’être exporté vers le système de fabrication additive.

Dans le logiciel de CAO, I3D Concept est capable d’évaluer si les paramètres sont prédéterminés avec efficacité ou s’ils doivent être ajustés pour correspondre aux caractéristiques spécifiques des poudres métalliques et aux formes complexes finales du triangle oscillant TransFIORmers.

Et surtout, l’utilisation du logiciel spécialisé OCS (Optical Control System) de l’AM250 a permis de contrôler avec une forte précision le positionnement du faisceau laser, afin d’améliorer la précision, la définition des caractéristiques et la finition de surface.

Résultats

Grâce à l’utilisation d’une technique de fabrication additive dans la conception de sa moto de course Moto2, TransFIORmers a réussi à fortement réduire le poids du triangle oscillant, composant critique de la suspension avant, de l’ordre de 40 %. Comparé au composant d’origine en acier soudé, le composant en titane en un seul bloc permet d’économiser un poids de 600 g.

Composant monobloc en titane imprimé en 3D

L’impression 3D métallique permet également à TransFIORmers de mieux contrôler les tolérances du composant et de bénéficier d’une plus grande flexibilité pour des itérations rapides des géométries de triangle oscillant afin de répondre aux exigences spécifiques du châssis et des cinématiques.

« La réduction de poids obtenue grâce à l’impression 3D métallique du triangle oscillant nous a permis de contourner le phénomène classique de transfert de poids ainsi que les problèmes liés à la plongée au freinage. De plus, cela nous a permis de concevoir une pièce non seulement plus légère, mais aussi beaucoup plus rigide », explique Jérôme Aldeguer, de l’équipe TransFIORmers.

Atteignant une résistance à la traction supérieure à 1100 MPa lorsqu’il est élaboré par fabrication additive et une densité proche de la perfection de 99,7 %, l’alliage de titane Ti6AI4V utilisé a permis d’obtenir un triangle radicalement nouveau caractérisé par une rigidité largement supérieure à celle du composant d’origine, obtenu à partir de plusieurs pièces en acier assemblées à la main.

Grâce à la fabrication additive, le prototype de triangle de TransFIORmers a donné lieu au développement d’un procédé extrêmement rentable et efficace. Les coûts indirects élevés liés à l’usinage des pièces et au temps d’assemblage ont été éliminés, et les itérations de conception ainsi que la fabrication sont désormais beaucoup plus rapides.

En juin 2016, l’équipe a remporté sa première victoire lors de la course CEV Moto2 à Barcelone.