Le contrôle du process permet de réduire considérablement le temps de cycle et le délai de livraison pour les fabricants de pièces automobiles

Une augmentation des commandes de nouveaux composants automobiles à forte valeur a obligé OMG à envisager des approches alternatives en matière de contrôle de pièces. Des investissements dans des systèmes de contrôle hors machine et de palpage sur machine ont permis à l'entreprise d'augmenter la cadence de fabrication, d'éviter les défauts et de réduire les rebuts.

Contexte

Giuseppe Spezzati, directeur des ventes et membre du directoire OMG s.r.l. Officine Meccaniche

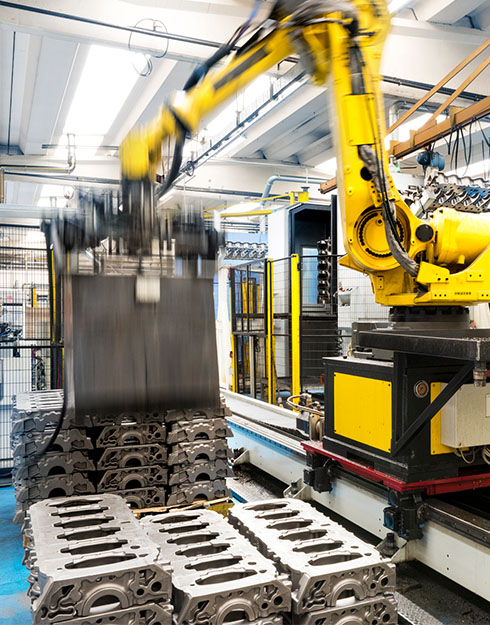

Fondée en 1949, OMG s.r.l Officine Meccaniche (OMG) fabrique des pièces mécaniques de haute technologie, ainsi que des sous-ensembles pour voitures, camionnettes, camions et tracteurs. En trois génération de société, celle-ci a évolué rapidement, de la mise en forme de simple tôle et cintrage de tube à l’usinage de fonte d'aluminium complexe.

Ses larges capacités de production couvrent une gamme complète pièces automobiles complexes, comprenant des blocs moteurs, des culasses et des ensembles de suspension. Les clients d’OMG se trouvent dans le monde entier, et l’entreprise exploite des usines à la pointe de la technologie à Turin (Italie), Valladolid (Espagne) et Kaniow (Pologne).

Au cœur de la réussite d'OMG se retrouve le maintien de partenariats étroits avec ses clients. La société sait adapter rapidement ses lignes de production existantes pour répondre à des besoins spécifiques, avec l'ajout de nouvelles machines, la mise en place de nouveaux systèmes, et travaille en étroite collaboration avec les clients dans la conception des produits avec du prototypage afin de développer un process de fabrication efficace.

La qualité, bien entendu, s’avère un pilier essentiel de l'entreprise OMG. Bien avant l'avènement des normes internationales de qualité, la société a créé ses propres méthodes, contrôles et documentations pour assurer le respect des tolérances et la cohérence de la fabrication. Aujourd'hui, l'entreprise est certifiée selon les normes requises automobiles et environnementales ISO.

La société propose un usinage CN en 4 et 5 axes de dernière génération robotisé, une grande automatisation et est déjà armée pour répondre aux exigences de l’industrie 4.0.

Pendant de nombreuses années, Renishaw a joué un rôle important en tant que partenaire technologique d’OMG, comme l’explique Guido Mautino, directeur des opérations chez OMG : Notre partenariat avec Renishaw a commencé au milieu des années 1990, lorsque nous avons commencé à usiner nos premières culasses de moteur. Nous avions besoin de prendre des mesures de précision directement sur les centres d'usinage, c’est pourquoi nous nous sommes tournés vers Renishaw pour être conseillé.

Aujourd'hui, nous comptons 23 centres d'usinage équipés de palpeurs pour machines-outils Renishaw. Au fil des ans, cela nous a permis de nous engager sur des marchés à l'international, où une mesure de haute précision lors de la fabrication est un prérequis. Toutes nos MMT sont équipées de têtes indexables motorisées PH10 Renishaw

Défis

Avec de nouveaux clients avant-gardistes et les évolutions de produits automobiles de nouvelle génération, sont apparues de nouvelles demandes pour des solutions de contrôle de process. De ce fait, OMG a dû chercher une nouvelle approche en matière de mesure de pièce afin de répondre à deux challenges.

Un contrôle de pièce de volume en continu

Et une commande client de 400 000 pièces par an destinées au marché automobile allemand ont entraîné pour OMG la conversion d’une ligne d’usinage CN en production dédiée à une pièce en continu.

OMG a dû mettre en place un système de mesure de pièce à flux constant pouvant ajuster de manière dynamique le process d'usinage afin de corriger les facteurs dérives, tels que l'usure des outils, et assurant que les pièces produites seront dans les limites de tolérances requises.

Réglage de grandes pièces lares en aluminium et contrôle du process

Le palpage de pièce sur machine-outil a été nécessaire à la résolution de phénomènes thermiques entrainant une dérive de l’usinage d’un nouveau moteur à combustion interne en aluminium (bloc et culasse). Une solution de palpage sur machine de haute précision était nécessaire afin d’éviter une fois encore des défauts sur des pièces à forte valeur ajoutée .

Compétitivité

Commercialement parlant, rester compétitif dans un marché concurrentiel tel qu’aujourd’hui devient un défi majeur à relever, nous indique Mr Guiseppe Spezzati, directeur des ventes et membre du directoire d’OMG

« En tant qu'entreprise travaillant sur un marché véritablement mondial, nous nous battons tous les jours pour nous démarquer et rester en tête de la compétition. Les investissements dans de nouvelles méthodes et techniques de production ne sont pas seulement liés à l'efficacité, à la qualité et à l'élimination des rebuts, ils s’attachent à rendre notre travail plus attrayant et intéressant, ainsi qu’à anticiper les futurs besoins des clients. »

OMG est spécialisé dans l'usinage mécanique des métaux

Sur un marché de plus en plus concurrentiel, accroître l'efficacité de fabrication afin de réduire les temps de cycle globaux, les rebuts de production, ainsi que les délais de livraison, est essentiel au maintien de la satisfaction des clients. Nos investissements dans des solutions Renishaw nous assurent d’atteindre ces objectifs.

OMG s.r.l Officine Meccaniche (Italie)

Solution

Après avoir consulté Renishaw sur plusieurs solutions alternatives, OMG a choisi d'adopter le système de compraison Equator™ pour un contrôle de process continu hors machine.

Equator est le système de compraison innovant de Renishaw. A la différence des systèmes de comparaison habituels se référant à une seule et même pièce étalon, le système Equator permet un contrôle très répétable, reproductible, insensible aux variations thermiques et surtout de contrôler différents types de pièces en atelier.

Le système de comparaison Equator est basé sur une mécanique à cinématique parallèle à grande rigidité assurant une excellente répétabilité lors de palpage en scanning à très haute vitesse. Équipé du palpeur de scanning analogique Renishaw SP25 , le système Equator est capable de capturer 1 000 points par seconde, permettant une mesure 3D sur des pièces complexes.

Mr Mautino, à propos de l’acquisition de l’Equator : Historiquement, tous les systèmes de contrôles hors machines était dédiés à une pièce, étudié spécifiquement et pas flexibles. » Le système Equator constitue une révolution technologique importante pour nous. Lorsque la géométrie de la pièce change, le programme d'inspection change et nous redémarrons rapidement. C’est simple, efficace et rentable.

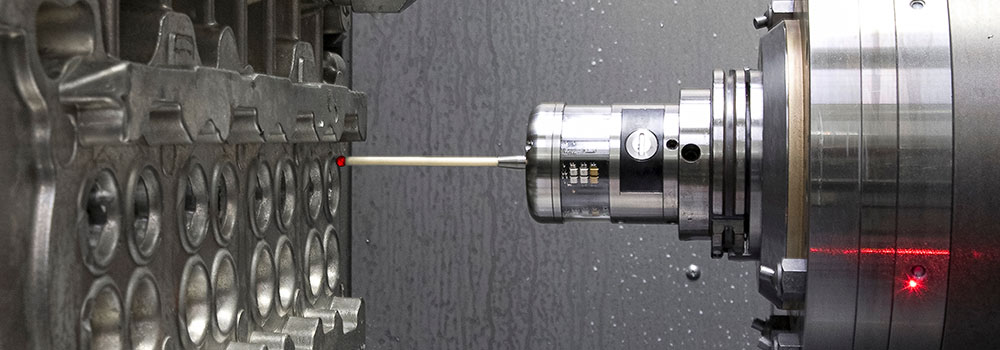

Dans la fabrication du nouveau bloc moteur, OMG a choisi d'utiliser le palpeur à transmission optique OMP60 de Renishaw pour la première fois. Le palpeur OMP60 à déclenchement par contact est utilisé pour le réglage de la pièce et son contrôle après usinage sur de nombreux centres d’usinage 4 ou 5 axes.

Le palpeur comprend une transmission modulée sécurisée sans interférence et une conception cinématique éprouvée permettant d’accéder à des zones de la pièce auparavant difficiles à atteindre. Dans le cas présent, l'OMP60 est utilisé pour vérifier des sièges de soupapes, des engrenages et d'autres éléments clés du moteur.

Palpeur à transmission optique OMP60 Renishaw mesurant des entités clés du moteur

Résultats

L’adoption de solutions de palpage sur machine et de la comparaison hors machine a permis à OMG d'augmenter ses cadences de production et d'éliminer les rebuts, tant pour les pièces automobiles à volume élevé que pour les pièces de forte valeur.

Mr Spezzati précise : « Quand nous avons des lots annuels de grand volume pour une certaine pièce, et que nous avons une dérive du temps de contrôle, nous perdons de l’argent à cause des rebuts usinés et non récupérables. Avec l’Equator, nous évitons que cela ne se produise. »

Et il ajoute : « Sur un marché de plus en plus concurrentiel, accroître l'efficacité de la fabrication afin de réduire les temps de cycle globaux, les rebuts de production, ainsi que les délais de livraison, est essentiel au maintien de la satisfaction des clients. Ces nouveaux investissements en métrologie nous assurent d'atteindre ces objectifs. »

Système de comparaison Equator™ 300