Le constructeur de machines-outils investit dans un laser d’alignement et améliore son rendement de 50 %

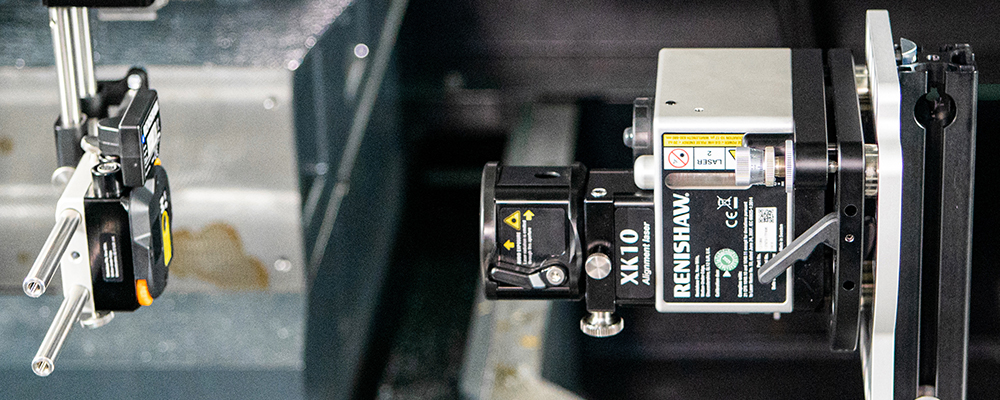

La réussite commerciale de la construction de machines-outils sur mesure exige une attention particulière et une grande efficacité. Le contrôle et la correction des erreurs lors de l’assemblage doivent être rapides et précis, tandis que les coûts de main-d’œuvre doivent être réduits au minimum. Face à la demande croissante des clients, Dawn Machinery Co., Ltd. (Dawn Machinery) a choisi de remplacer ses équerres en granit traditionnelles et sa métrologie avec comparateur à cadran, par le système laser d’alignement XK10 de Renishaw.

Contexte

Système d’interféromètre laser XL-80 utilisé pour vérifier la précision dynamique des machines-outils de Dawn Machinery

Située dans le comté de Changhua (Taïwan), Dawn Machinery est spécialisée dans la production de machines-outils sur mesure de haute précision. Ses principaux modèles comprennent des rectifieuses universelles verticales, des tours et des fraiseuses.

Forte de plusieurs dizaines d’années d’expérience interne en matière de conception de machines, de fabrication, de distribution d’énergie et de développement de logiciels d’automate, la société peut répondre aux exigences les plus strictes de ses clients.

Comme de nombreux autres fabricants de machines-outils, Dawn Machinery utilisait depuis longtemps une série de techniques de métrologie traditionnelles pour les contrôles d’alignement des machines, notamment des équerres en granit et des comparateurs à cadran, ainsi que des systèmes d’auocollimation.

Elle avait également externalisé les contrôles de précision dynamique en utilisant le système d’interféromètre laser XL-80 de Renishaw. Dawn Machinery a reconnu les avantages que la technologie laser pouvait apporter en termes de portabilité, de facilité d’utilisation et de génération de rapports de diagnostic détaillés.

Défi

Il faut généralement entre trois et six mois pour concevoir, fabriquer, contrôler et livrer une machine-outil sur mesure à un client. Sur le marché taïwanais des machines-outils, où la concurrence est féroce, l’efficacité de la production est d’une importance capitale.

M. Hsu-Hsing Hsu, directeur général de Dawn Machinery, précise : « Par rapport aux machines-outils produites en série, les machines-outils sur mesure exigent des procédures de production et de gestion très différentes, ainsi qu’un contrôle beaucoup plus strict des coûts. »

« Nous constatons que la demande du marché concernant des machines-outils sur mesure augmente presque quotidiennement, de sorte que la livraison de machines-outils de haute précision de manière efficace et dans les délais est un défi crucial pour nous. »

Au fil du temps, nous nous sommes rendu compte que l’utilisation d’équerres traditionnelles en granit et d’une métrologie avec comparateur à cadran donne lieu à un ralentissement significatif du processus d’assemblage des machines-outils. Les limites de précision devenaient également un problème.

D’après M. Hsu, « la mise en place d’une équerre en granit peut prendre beaucoup de temps. Certaines équerres peuvent être très grandes et doivent être portées par plusieurs personnes et soulevés par une grue à portique. De plus, le stockage de nombreuses équerres de différentes tailles nécessite beaucoup d’espace au sol et, pour un fabricant de machines-outils sur mesure, ce n’est tout simplement pas rentable. »

Et de poursuivre : « Pour les modèles de machines-outils de haute spécification, nous devons en fin de compte être en mesure de contrôler les erreurs des machines-outils à 1 µm près, et avec des équerres en granit ayant une précision typique de l’ordre de 2 µm à 3 µm, cela est impossible. Les équerres de plus grande précision sont également coûteuses et rarement disponibles, notamment pour les longueurs supérieures à 2 m. »

L’essai de machines à plus grandes courses était également un problème pour Dawn Machinery. Les erreurs de métrologie observées ne faisant qu’augmenter avec la longueur, trouver des équerres en granit suffisamment grandes était une préoccupation croissante, tout comme leur manipulation et leur stockage.

Le système XK10 est très portable et facile à mettre en place. Nos opérateurs n’ont qu’à suivre les instructions de l’unité d’affichage pour effectuer un processus de mesure. Globalement, j’estime que l’efficacité du contrôle de nos machines-outils a été améliorée d’au moins 50 %.

Dawn Machinery Co., Ltd (Taïwan)

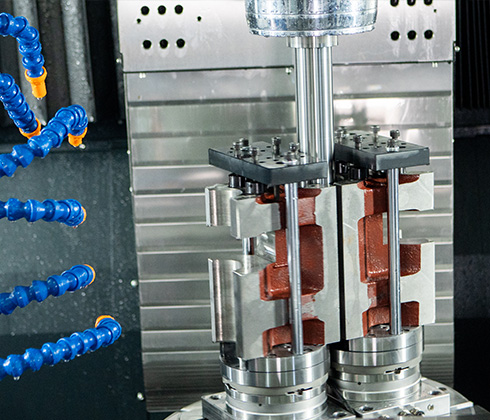

Mesures de rectitude avec système laser d’alignement XK10

Rectifieuse cylindrique verticale Dawn Machinery

Solution

Pour atteindre ses objectifs d’efficacité et de précision de production, Dawn Machinery a choisi d’investir dans le système laser d’alignement XK10 de Renishaw en remplacement direct de ses équerres en granit traditionnelles et de son équipement de métrologie par comparateur à cadran.

Conçu pour mesurer les erreurs géométriques et de rotation des machines-outils, le XK10 comprend une unité de déclenchement laser, des unités émettrices-réceptrices statiques et mobiles, un kit de fixation polyvalent et une unité d’affichage portable pour les lectures d’erreurs en direct. Tous les composants du système sont alimentés par batterie et communiquent entre eux sans fil.

Cette solution numérique compacte et tout-en-un peut mesurer tous les types d’erreurs sur tous types et toutes tailles de machines-outils, le système étant capable de prendre des mesures sur une portée de 30 m.

En termes d’erreurs géométriques, le système peut mesurer la rectitude, l’équerrage, la planéité, le niveau de la machine, ainsi que le parallélisme avec un kit de parallélisme supplémentaire. Les mesures d’erreur de rotation couvrent la rectitude, la coaxialité et la direction de la broche.

L’unité d’affichage du XK10 est conçue comme une tablette et permet à l’utilisateur de collecter, d’analyser et d’enregistrer les données de mesure. Elle fournit des instructions étape par étape pour chaque type de mesure, avec des graphiques faciles à comprendre et des lectures en temps réel qui guident l’opérateur à chaque étape du processus de contrôle.

Configuration facile grâce au kit de fixation XK10

Résultats

Le passage à la technologie du laser d’alignement a permis à Dawn Machinery d’accroître l’efficacité de sa production de machines-outils spécifiques et de répondre aux demandes croissantes de l’entreprise. Dans le même temps, cela a eu un impact marqué sur la précision du contrôle des machines-outils.

Selon M. Hsu, « le système XK10 est très portable et facile à mettre en place. Nos opérateurs n’ont qu’à suivre les instructions de l’unité d’affichage pour effectuer un processus de mesure. Nous avons utilisé le système pendant une période suffisante et les performances sont très constantes. Globalement, j’estime que l’efficacité du contrôle de nos machines-outils a été améliorée d’au moins 50 %. »

Le laser d’alignement XK10 a également permis de relever le défi de longue date que représente la mesure des erreurs sur les machines-outils de grande taille, comme l’explique M. Hsu :

« Avec une plage de mesure allant jusqu’à 30 m, le XK10 a également résolu à lui seul notre problème de contrôle des machines-outils de grandes dimensions. Nous n’avons plus à nous soucier de trouver des équerres de taille adéquate, ce qui nous rend plus confiants dans la production de machines encore plus grandes à l’avenir et nous aide à réduire considérablement les coûts de main-d’œuvre. »

M. Hsu reconnaît également le rôle important joué par les fixations et les rapports pour aider son entreprise à améliorer son efficacité et sa précision :

« Comme la plupart de nos commandes concernent des machines-outils sur mesure, il peut y avoir de grandes divergences dans la structure mécanique de chaque modèle à contrôler. Le kit de fixation XK10 nous aide vraiment à cet égard, en nous fournissant un ensemble flexible de gabarits préfabriqués qui résout tout type de problème d’installation. »

« De plus, le logiciel de l’unité d’affichage est vraiment convivial. L’acquisition des données est simple et les rapports générés sont faciles à lire et à comprendre. Nous pouvons reconnaître plus tôt les erreurs potentielles des pièces et nous avons encore plus confiance en nos machines. »

Dawn Machinery envisage maintenant d’acheter son propre système d’interféromètre laser XL-80 Renishaw et son propre calibre d’axe rotatif XR20-W pour tester ses centres d’usinage à 5 axes.